De la bobine de métal à la boîte boisson : 9 étapes pour une canette

La boîte-boisson est composée de deux pièces : un corps embouti et étiré et un couvercle serti. Le temps nécessaire à sa réalisation est court, mais ce ne sont pas moins de 9 étapes au total qui composent sa fabrication. Durant tout son cycle de fabrication et de distribution, la canette est soumise à un principe de traçabilité.

1. Découpage et préformage

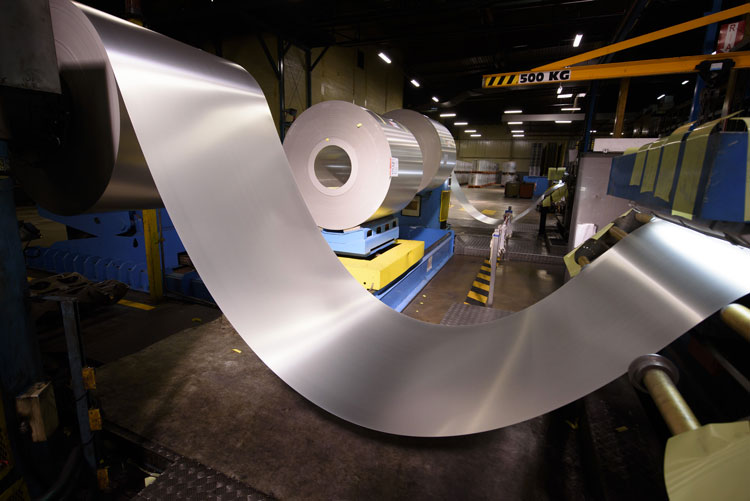

Au cours de cette première étape, une bobine de tôle d’aluminium alimente une presse qui découpe et emboutit des coupelles.

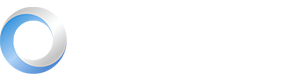

2. Emboutissage et étirage

Les coupelles sont étirées au travers d’une série d’anneaux de plus en plus petits jusqu’à la hauteur voulue. Le fond, embouti en fin de course après l’étirage, prend sa forme de dôme inverti pour qu’il puisse résister à la pression intérieure.

- Emboutissage: Opération qui consiste à façonner une pièce de métal entre une forme en creux appelée matrice et un poinçon, pour lui donner une forme creuse. (source : Ciemra).

- Étirage: Opération consistant à faire passer l’ébauche emboutie par des bagues d’étirage afin d’allonger le métal et l’amincir. On obtient ainsi progressivement des boîtes dont les parois sont plus minces que le fond. (source : Ciemra).

3. Cisaillage

Au sortir de l’opération d’étirage, la boite est rognée (cisaillée) à la bonne hauteur pour le reste du process.

4. Nettoyage

Les boîtes sont ensuite nettoyées et prétraitées pour recevoir un revêtement intérieur et une décoration extérieure :

- Nettoyage préalable par rinçage à l’eau

- Nettoyage au moyen d’un détersif

- Rinçage à l’eau froide

- Rinçage à l’eau déminéralisée

- Séchage

5. Impression et vernissage

Après application d’un support (couché), les corps de boîtes en rotation sont prêts à recevoir sur une décoratrice jusqu’à 8 couleurs par transfert depuis un blanchet qui les a recueillis préalablement une par une et côte à côte depuis les clichés (plaques d’impression) correspondant aux couleurs.

Dans le cas des boîtes aluminium, aucun couché n’est appliqué en préalable, mais un vernis vient recouvrir les couleurs transférées sur le corps des boîtes. Cette opération est intégrée à la décoratrice.

6. Vernissage du fond

Les canettes sont acheminées vers une autre station où un vernis protecteur est appliqué sur le fond. Les boîtes sont alors transférées sur un convoyeur vers un four où l’encre d’impression est polymérisée.

Un revêtement spécialement étudié est enfin appliqué sur les parois intérieures de la boîte afin de constituer une barrière de protection entre le métal de la boîte et les futurs produits conditionnés. Comme pour les encres, les boîtes sont transférées à nouveau vers sur un convoyeur vers un four où le revêtement intérieur est polymérisé.

7. Rétreint et formage du col

Cette double opération qui utilise des machines complexes qui combinent des opérations de moulurage ou d’emboutissage réduit le diamètre de l’ouverture pour former le col et le bord tombé qui servira à l’opération de sertissage du couvercle après remplissage chez le client.

Enfin, les boîtes sont testées sur un dispositif générateur de lumière qui permet de détecter les microtrous où les boîtes défectueuses sont rejetées puis par des systèmes d’inspection par caméras qui analysent la présence de défauts ou de corps étrangers pour ce qui est de l’intérieur, mais aussi les défauts de décoration pour ce qui est de l’extérieur.

8. Remplissage

Les remplisseurs (les marques de boissons) remplissent la boîte et ajoutent du CO2 pour une boisson pétillante et de l’azote pour une boisson plate afin de garantir la pression qui participe à la résistance de la boîte.

9. Pose du couvercle

Le couvercle en aluminium est serti sur le corps de boîte. Le sertissage est une opération d’assemblage de deux pièces sans déformation ni salissure, garantissant une fermeture étanche à l’oxygène.

Un processus de recyclage exemplaire

Moins de 60 jours après la mise à la poubelle de canettes usagées, le recyclage peut donner naissance à de nouveaux produits en aluminium, notamment des boîtes boisson prêtes à être commercialisées. Les canettes en aluminium sont captées dans les déchets à l’aide d’une machine qui crée un courant de Foucault (champ magnétique repoussant les métaux non ferreux). Les produits en aluminium sont ensuite mis en balle.

Pour créer un courant de Foucault on insère dans un tambour (ou roue) des pôles magnétiques. Lorsque la roue tourne, le champ magnétique créé éjecte les produits contenant de l’aluminium. On appelle cet équipement une roue polaire.

À découvrir : le motion design de la filière pour découvrir chaque étape

Du bac de tri jusqu’à nos réfrigérateurs, le recyclage de la canette est ultra facile ! Collecte, tri, pressage, transformation, fabrication… Dans ce motion design la filière dévoile l’aventure de ces petits emballages légers et super résistants qui protègent nos boissons préférées.