La canette

La canette est un emballage léger, pratique et incassable protégeant parfaitement le produit et son goût.

Les formats de boîtes sont multiples, s’adaptant ainsi à tous types de boissons ou de marques, à différents moments de consommation et à des cibles distinctes.

6 milliards de canettes

sont produites chaque année en France.

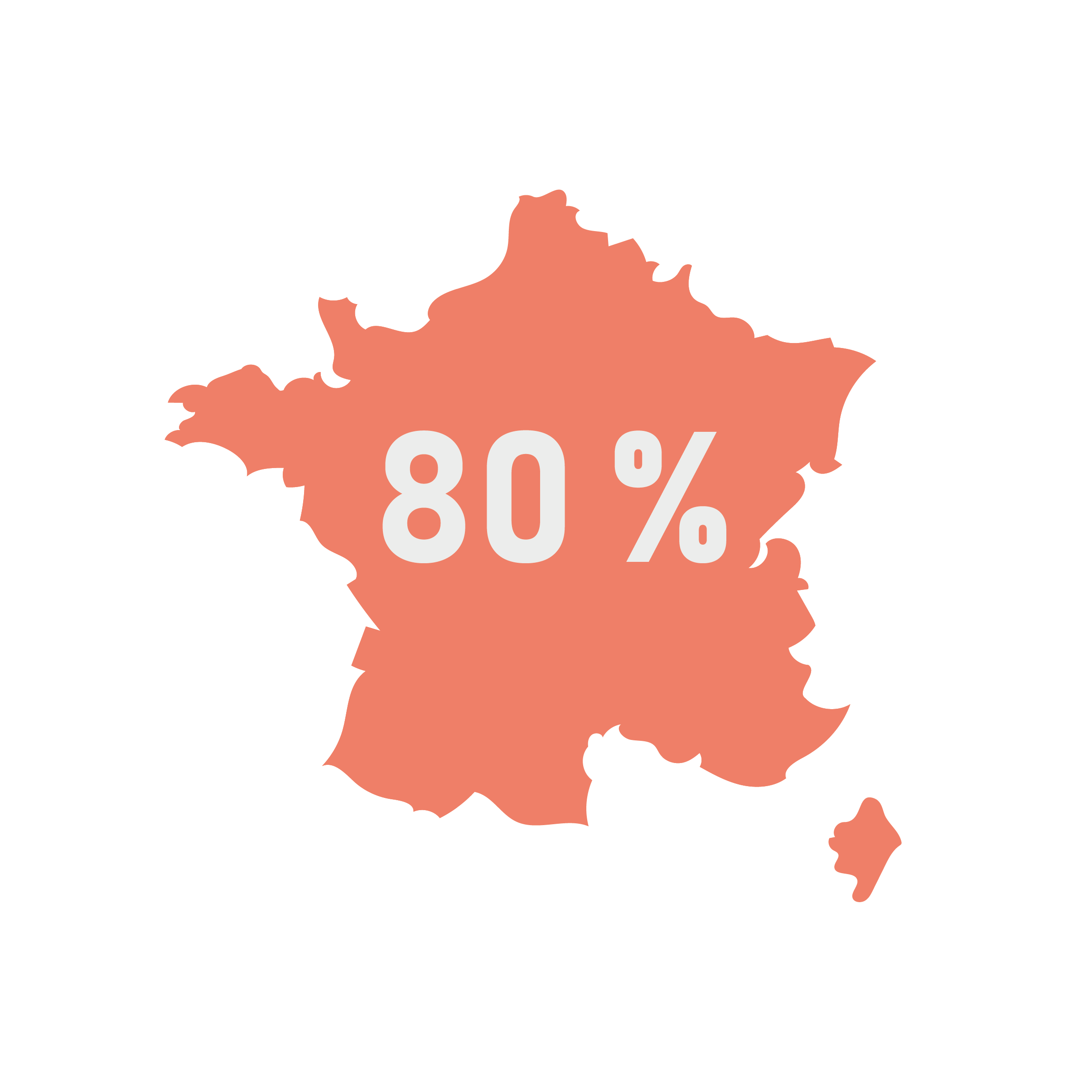

8 canettes sur 10

consommées en France sont fabriquées dans les usines françaises.

2 Français sur 3

consomment des canettes. À la maison, en extérieur ou au travail !

Histoire

Fabrication

En acier ou en aluminium, la canette est composée de deux pièces : un corps embouti et un couvercle serti.

Le temps nécessaire à sa réalisation est très court, mais ce ne sont pas moins de 13 étapes au total qui composent sa fabrication, son impression et son remplissage. Durant tout son cycle de fabrication et de distribution, la canette est soumise à un principe de traçabilité.

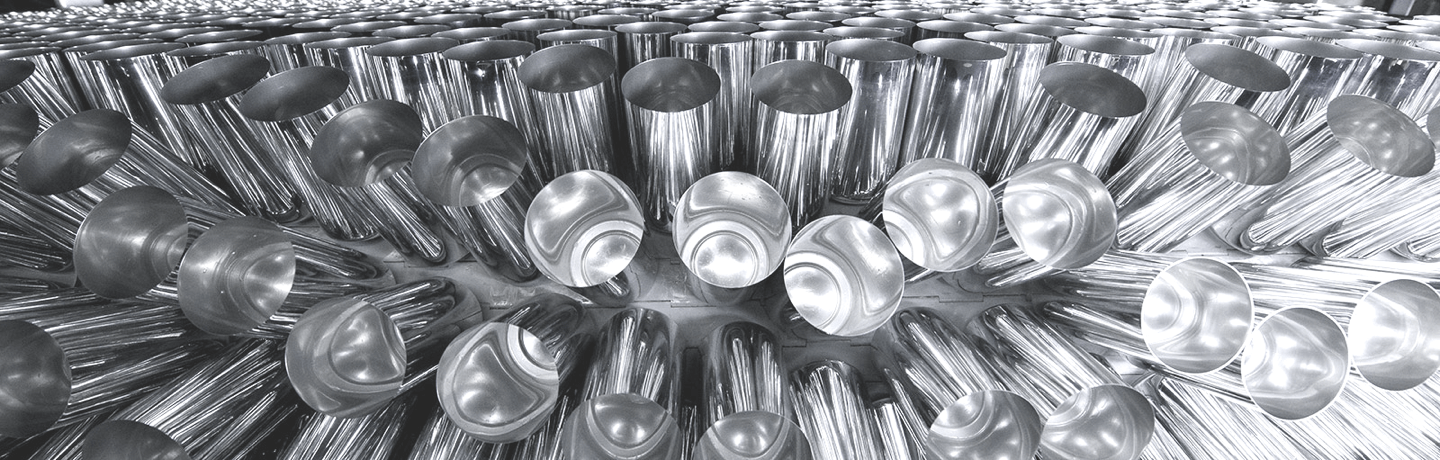

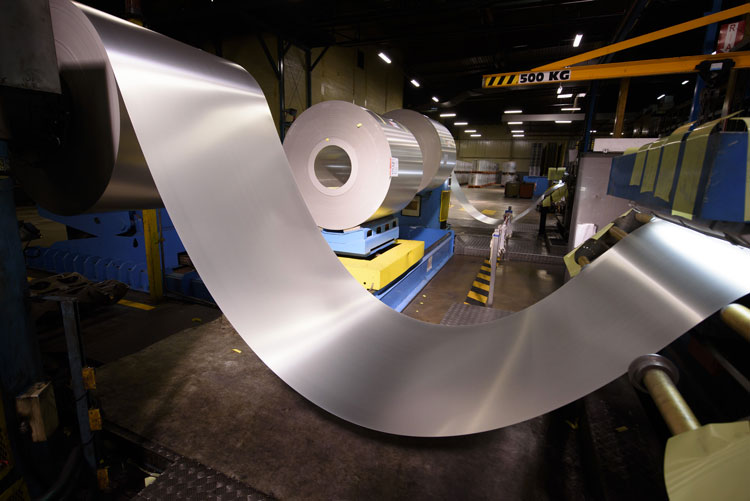

Découpage et préformage

Au cours de cette première étape, un rouleau de tôle d’acier ou d’aluminium alimente une presse qui découpe des disques (flans) et effectue une première opération d’emboutissage pour produire des coupelles.

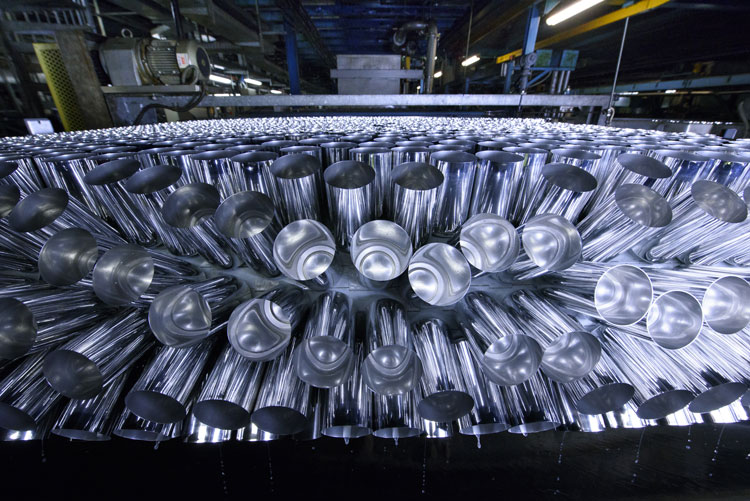

Emboutissage et étirage

Les coupelles sont représentées sur une presse d’étirage où des opérations successives d’emboutissage et d’étirage servent à obtenir la hauteur voulue. Le fond est façonné en forme de dôme inverti pour qu’il puisse résister à la pression intérieure.

- Emboutissage : Opération qui consiste à façonner une pièce de métal entre une forme en creux appelée matrice et un poinçon, pour lui donner une forme creuse. (source : Ciemra).

- Étirage : Opération consistant à faire passer l’ébauche emboutie par des bagues d’étirage afin d’allonger le métal et l’amincir. On obtient ainsi progressivement des boîtes dont les parois sont plus minces que le fond. (source : Ciemra).

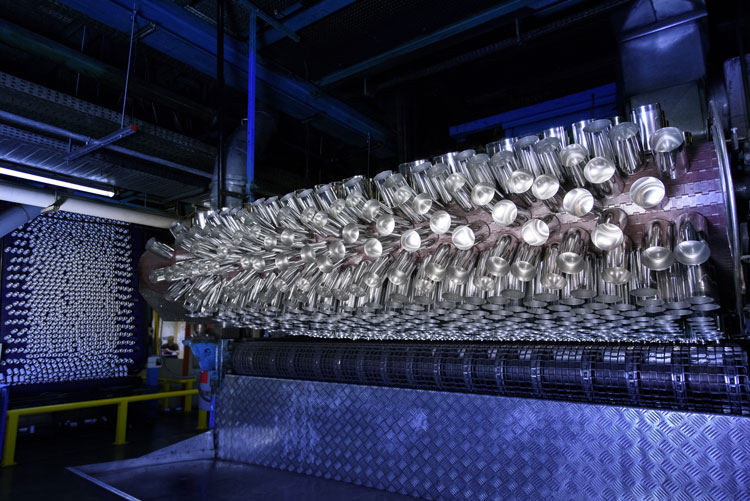

Cisaillage

Les formes sont traitées dans une machine qui leur imprime un mouvement rotatif pendant qu’une cisaille les coupe de l’intérieur à la hauteur voulue.

Nettoyage

Les boîtes sont ensuite nettoyées et prétraitées pour recevoir un revêtement intérieur et une décoration extérieure :

- Nettoyage préalable par rinçage à l’eau

- Nettoyage au moyen d’un détersif commercial

- Rinçage à l’eau froide

- Rinçage à l’eau déminéralisée

- Séchage

Rétreinte et bordage

Cette double opération réduit le diamètre de l’ouverture et la prépare à recevoir le couvercle.

Contrôle de porosité

Les boîtes propres sont testées sur un dispositif générateur de lumière qui permet de détecter les microtrous. Les boîtes défectueuses sont rejetées.

REMPLISSAGE (FILLING)

Le remplisseur (les marques de boissons) remplit la boîte et ajoute du CO2 pour une boisson pétillante et de l’azote pour une boisson plate afin de garantir la pression et éviter que la canette s’aplatisse.

Pose du couvercle

Le couvercle en aluminium est serti à la boîte. Le sertissage est une opération d’assemblage de deux pièces sans déformation ni salissure, garantissant une fermeture impeccable.

Pour des raisons de corrosion, le couvercle d’une canette est toujours en aluminium, quelque soit le matériau de la boîte (acier ou aluminium).

- La présentation de la coupelle des couvercles peut être brute (couleur aluminium), dorée (gold) ou de couleur.

- La coupelle des couvercles peut recevoir un marquage par impression, incision ou embossage positif ou négatif.

- La languette d’ouverture peut être brute (couleur aluminium), dorée (gold) ou de couleur.

- La languette d’ouverture peut être marquée d’un logo, texte, nombre (aléatoires ou séquencés) sur sa partie visible mais aussi sur sa face cachée (dévoilée à l’ouverture) par gravure laser. Une découpe de forme spécifique peut être envisagée.

- Le couvercle peut recevoir différents systèmes d’ouverture refermable.

- Une présentation des couvercles (200 et 202) existe en ouverture totale 360°.

- Des systèmes permettent d’apporter des expériences de consommation différentes tel que le « Global vent ».

IMPRESSION (PRINTING)

Les boîtes sont pressées contre un rouleau encreur pouvant imprimer jusqu’à quatre couleurs simultanément. Elles sont transférées à un autre poste où elles reçoivent un vernis protecteur transparent.

Vernissage du fond

Les canettes sont acheminées vers une autre station où un vernis protecteur est appliqué sur le fond.

Cuisson

Les boîtes sont placées sur un convoyeur et traversent un four où l’encre d’impression est séchée à chaud.

Revêtement intérieur

Recyclage et fabrication en vidéo

Avantages

La canette est un emballage léger, pratique et incassable protégeant parfaitement le produit et son goût.

La canette est l’emballage boisson le plus recyclé au monde !

Les formats de boîtes sont multiples, s’adaptant ainsi à tous types de boissons ou de marques, à différents moments de consommation et à des cibles distinctes.

Elle procure une unique sensation de fraîcheur grâce au métal.

Un atout indéniable de la boîte plébiscité par les marques : sa surface de communication 360° lui offrant un impact visuel unique. Au service de cette caractéristique, les fabricants de canettes ne cessent de développer leurs techniques d’impression et de personnalisation.

En acier ou en aluminium, la canette présente un atout indéniable sur le plan environnemental : elle est recyclable à 100 %, sans pour cela que le métal perde ses propriétés mécaniques intrinsèques (malléabilité, solidité, barrière, aspect, etc.) et ce, indéfiniment, quel que soit le nombre de cycles de recyclage effectués.

Les canettes recyclées peuvent être à nouveau produites et retourner en rayon en moins de 60 jours.

Par ailleurs, dans les centres de tri, les canettes ont l’avantage d’être faciles et économiques à extraire du flux des déchets ménagers. Enfin, les débouchés des ferrailles triées sont nombreux. Elles servent à fabriquer de nouveaux acier et aluminium, pour diverses applications notamment dans l’automobile, l’électroménager ou l’emballage.

La canette est un emballage dont l’efficacité est démontrée tout au long de la supply chain (légère, empilable, etc…).

Au-delà de l’aspect écologique et civique, le recyclage de l’acier et de l’aluminium est une opération économiquement intéressante : limitation de l’usage des ressources naturelles, économie d’énergie, réduction des émissions de CO2.